【小ねじ/一般ねじ】の生産

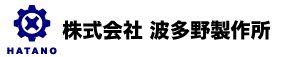

取引会社である日東精工株式会社様よりのオーダーが弊社の全事業。現在の製造品目は、まだまだ増加しているが、約800種類をカバーしています。自動車業界をはじめとする各業界よりの発注が、中間商社を経て、日東様に発注されます。いわゆるボルトではなく、【小ねじ/一般ねじ】と言われる商品が弊社の対象製品。月産一億本の、そのオーダーの中身は、1オーダー8,000本から、多くは1オーダー2,000万本といった、少量ロットから大量ロットに至るまでさまざまです。弊社の強みは、そのオーダーを同時にこなす【生産能力】と【品質管理】にあります。

小ロットにこだわった生産体制

1.海外は大量生産を前提としており、小ロットは受け入れられない。

⇒小ロットは国内に必ず残る。

2.製品の組み立て簡素化による、ねじの使用本数の減少で、大量に組立にねじは使われない。

1製品に20本使用されていたねじ⇒改善で1製品で2本に減少。

⇒大量ロットが減少する。

3.小ロットを嫌がって選りすぐりの製品だけを受注すると、仕事がなくなるときの影響が大きい。

⇒新製品開発のサイクルが非常に速いため、ねじのライフサイクルが早い。

よって新製品展開の時に、以前に使用していたねじがサイズ変更にて使われなくなる。

たとえば・・・ユーザー商品の大量生産時は、5000万本/月の受注内訳が1000万本/月生産 1製品 500万本/月生産 8商品という1点の数は多いがアイテム数は少ないという製品群で構成され、長い間生産できるという効率の良い仕事が多かった。それがライフサイクルが短い現在では、1000万本/月生産 1商品というアイテムは数少なくなり、いざ設計変更にて使用されなくなると、それだけで受注が20%ダウンしてしまう。仕事が続かないという状態になりかねない。

以上の3点が現在弊社の、小ロット生産の流れを作った大きな時代のトレンドである。

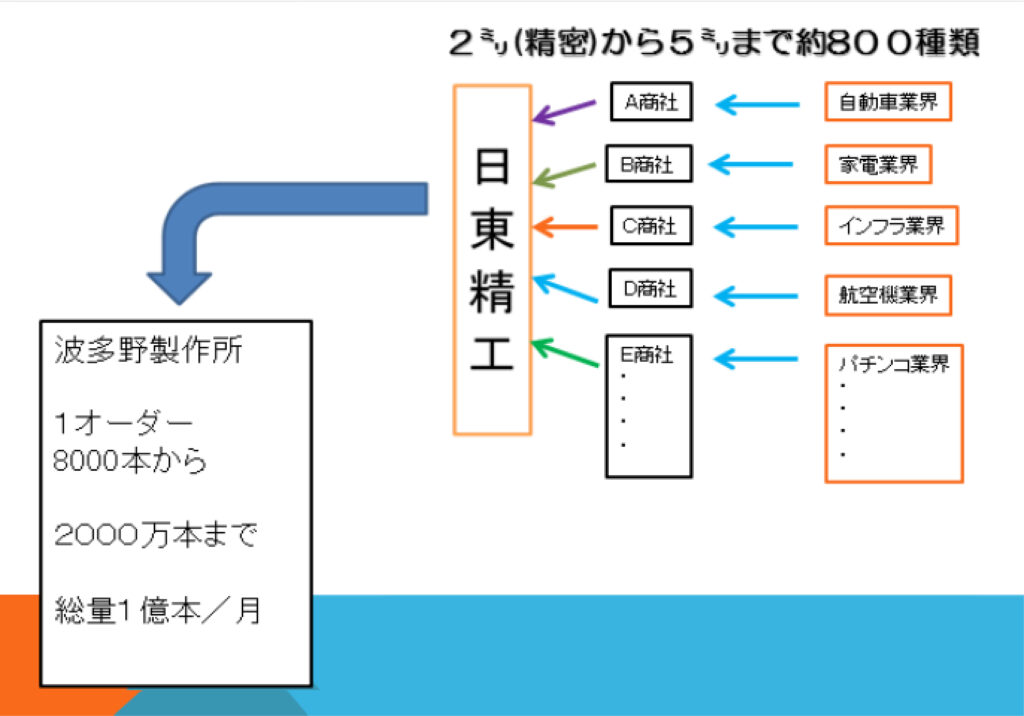

生産の流れ

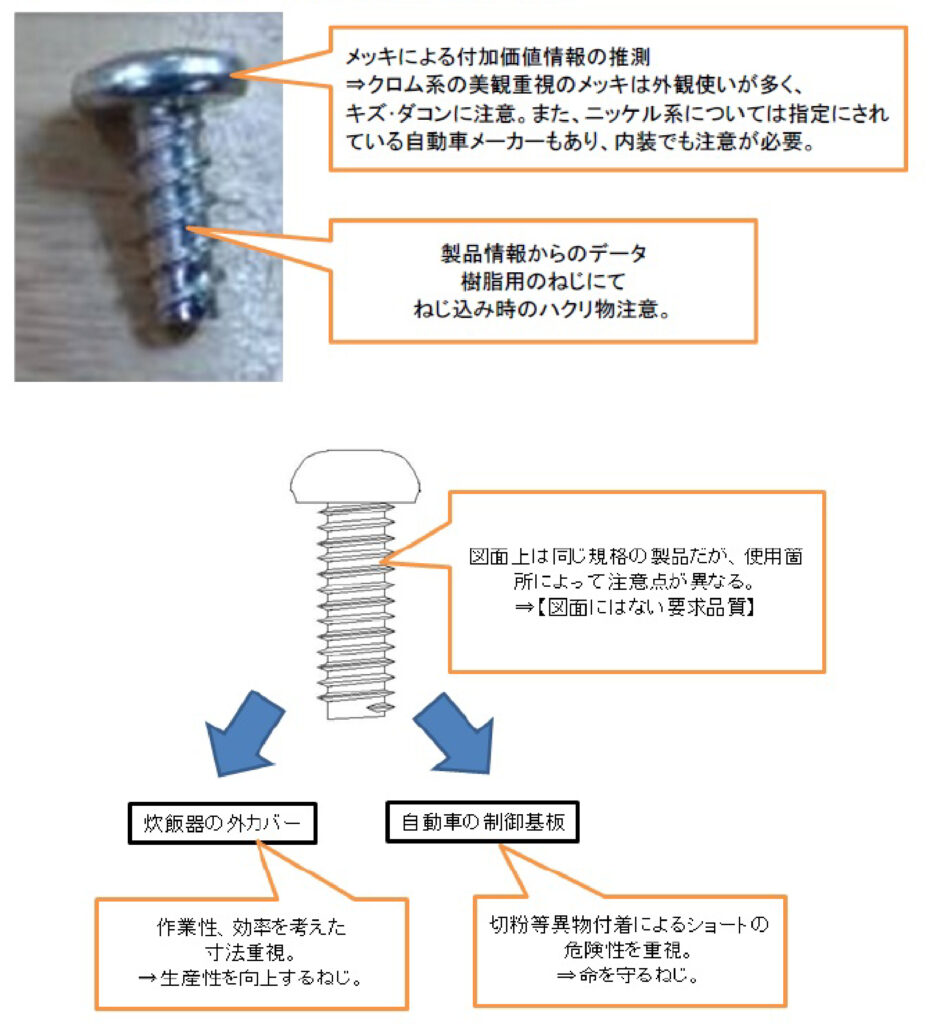

図面にない要求品質