2代目である波多野正義は自分で習得したねじの製造技術を生かし、最初は1つの事業部門としてではあったが、24時間生産の体制で製造を行い、徐々に事業を拡大し、最終的に会社の事業をねじ製造1本化に転換、事業開始から25年目の昭和60年ごろには、月産2億本という数量の製造ができる企業にまでになった。時代は変わり、同製品の超大量生産体制から、組立効率向上を目的とした、タップなしでねじ締め付けが可能な「セルフタッピング」ねじが主流となってきた。今までの生産品目とレベルが違い、そのギャップの中で品質管理と生産増強に追われることも多かった。

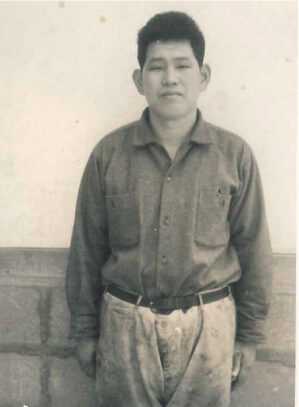

1961年~(昭和36年~)

2代目社長である波多野正義(当時取締役)が日東精工殿へ入社 ねじ成形工程(ヘッダー)の工員として技術を磨いた。

1963年(昭和38年)

日東精工殿より独立し、現在の主力製品である工業用ねじの製造 会社として操業開始。(ねじ製造部門として。) 当時はねじの一番最初の成形工程であるヘッダーのみで製造を開始。 正義夫婦と従業員2名で、24時間操業を行っていた。 また、前身である機械製造の設備を生かし、ねじを製造する際の消耗 部品の製作事業を開始する。(工具工場)

1968年~(昭和43年~)

ねじ製造工程の第二工程、ねじ山成形(ローリング)を本格的に開始。 ローリング職人としての従業員を採用し、操業開始。 ねじを製造する設備の量産製造を日東精工殿より依頼され、小ロット であったが製造実績を付ける。 そこで、設備の修理依頼も受注するようになり、修理技術を 当時の従業員が習得した。⇒社内改善風土のベース

1970年(昭和45年)

初代社長 勇吉死去の為、波多野正義が代表取締役に就任。

1972年(昭和47年)

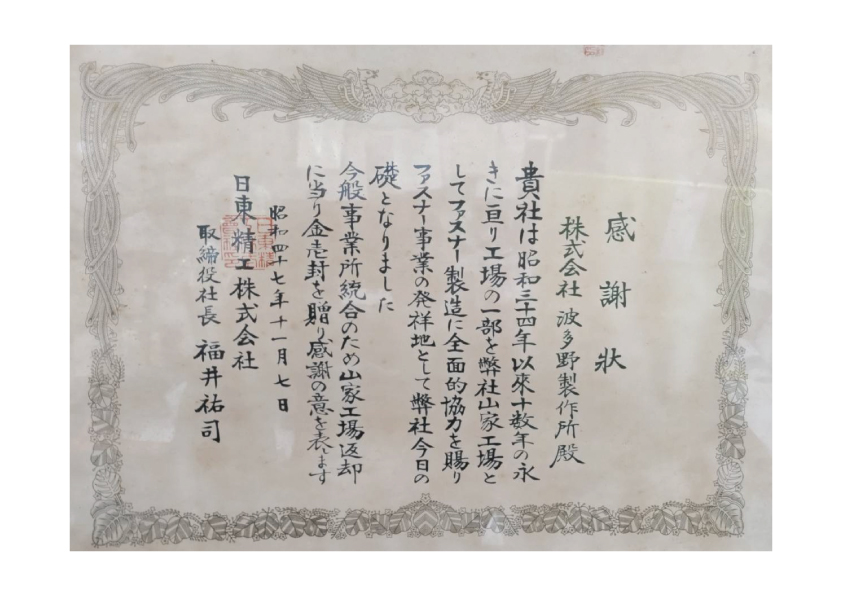

日東精工殿が事業統合のため、波多野製作所の工場を返却し 【ファスナー(ねじ)事業発祥の地】としての感謝状を頂く。 それに伴い、設備導入を開始し、増産体制に入る。

1980年(昭和55年)

かねてからの計画であった新型機の一括導入の為、工場増設。 新型ヘッダー機、10機を導入。 ※当時の設備台数はヘッダー94台(外注含む)、ローリング37台の ねじ製造設備と、工作機械(フライス・旋盤等)20台の構成で 従業員は30名であった。 ※当時は女性のヘッダー職人さんが何人も仕事をして頂いており 女性ならではの細かな気配りで不良も少なく、評判の品質ねじの 製造を行っていた。

1986年(昭和61年)

工具製造の集約に伴い、工具製造から完全撤退。 工具製造の職人たちはねじづくりの部門に配置となる。 カセットテープ/オーディオねじといった、超大量生産品がピーク。 月産1億8千万本~2億本の製造ペースであった。

1993~1996年(平成5~8年)

カセットテープ/オーディオねじといった、超大量生産品が収束へ。 製造品目から外れていく。 この時代より生産品目が変化し、セルフタッピングねじ(タップタイト) が主力へ。転造能力の拡大を求められる。

1998年~(平成10年~)

現在波多野製作所で生産主力の樹脂用セルフタッピングねじ (Pタイト)の製造展開が開始され、波多野でも生産がスタートする。 ただし、この時点のノウハウ不足と設備能力では品質が安定せず 外部クレームが多発。フォローに追われる。

2000年(平成12年)

出荷数は9千万本~1億本の製造ペースに減少。 一方、ねじ転造工程は4千万本前後まで能力が上がっていった。 (2工程の生産委託増加を人材の投入と、設備拡大にて対応。) 但し、製造能力は客先ニーズの45~50%程度しか達成できなかった。

2001年(平成13年)

品質要求レベルと製造能力レベルの乖離がピーク。 エンドユーザークレーム23件/年間、協力工場での クレーム発生数第1位となる。